STANDARTLARA UYGUNLUK VE RİSK BAZLI DEĞERLENDİRMENİN ÖNEMİ

Standartlara uygunluk: Standartlara ve koda uygunluk, birçok farklı sebepten dolayı endüstride güvenli operasyonun en önemli noktalarından biridir:

- Yasal Yaptırımlardan Kaçınma: Standartlara uyulmaması, para cezaları ve yaptırımların yanı sıra yasal prosedür maliyetleriyle de sonuçlanabilir. Uygunluğu sağlayan firmalar tüm bunlardan kaçınmaktadır.

- Güvenlik: Standartlara uyum, kaza, arıza, sızıntı vb. riskleri en aza indirerek güvenli ve sağlam bir operasyon sağlamaktadır.

- Operasyonel Verimlilik: Her bir ekipmanın amaçlandığı gibi çalıştığından emin olmak verimli bir operasyon için oldukça önemlidir. Herhangi bir küçük kusur yıkıcı bir arızaya neden olabileceği gibi, operasyondaki küçük bir kusur dahi bütün operasyonun verimsiz çalışmasına ve uzun vadede önemli miktarda paraya mal olmasına neden olabilir.

- İtibar: Standartlara uyma ve hatta standartları aşma konusunda mükemmel bir sicile sahip olan şirketler, müşteriler ve yatırımcılar da dahil olmak üzere tüm paydaşlar tarafından daha yüksek itibar görecektir.

- Çevre Koruma: Petrokimya endüstrisi gibi tehlikeli maddeler işleyen endüstriler, güvenli uygulamaları benimsemedikleri takdirde çevreye önemli ölçüde zarar verebilirler. Uyumluluk, tüm tehlikeli maddelerin güvenli bir şekilde işlenmesini sağlar.

Standartlara Uygunluk Sağlamak İçin Yeni Bir Metod: RUVI OILDIVER

Geleneksel yöntemlerle uyumluluk bu faydaları sağlarken, standartlara uygunluk sağlamak için yeni ve son teknoloji bir yöntem kullanmak daha da fazla fayda sağlar. Örneğin, API 653 uyumlu yakıt tankı muayeneleriniz için RUVI OilDiver robotik tank muayene sistemimizle yapılan muayeneler, bu beş amacın daha da ötesine geçecektir;

- Hizmet içi (online) RUVI OilDiver API 653 robotik muayenemiz, geleneksel hizmet dışı API 653 muayeneleri için gereken sürenin yaklaşık olarak yalnızca onda birinde gerçekleştirilebilir; bu da normalde bir tankı muayene etmek için gereken sürede on tankı muayene edebileceğimiz anlamına gelir.

- Robotik muayene, muayeneler sırasında insan hatasını önleyerek daha sağlıklı veriler elde edilmesini sağlama gibi büyük bir avantaja sahiptir. Ayrıca, muayene sırasında ortaya çıkan yüksekte veya kapalı alanlarda çalışma ve toksik maddelere maruz kalma gibi önemli iş güvenliği risklerini ortadan kaldırır.

- Hizmet içi RUVI OilDiver API 653 robotik muayenemiz, denetim süreci boyunca operasyonun her zamanki gibi devam etmesini sağlayarak değerli çalışma saatlerinden tasarruf sağlar.

- En son teknolojileri kullanmak bir şirketin kamuoyu nezdindeki imajı için oldukça önemlidir. API 653 muayenelerini geleneksel hizmet dışı manuel yöntemden daha güvenli, daha çevreci ve daha verimli robotik muayene yöntemine dönüştürmek bir şirket için büyük bir prestij sağlayacaktır.

- RUVI OilDiver, uzun vadede çevreye verilen zararın önlenmesine yardımcı olmaktadır. Geleneksel API 653 hizmet dışı tank muayeneleri sırasında 5-20 ton CO2e/100m ⌀ gaz emisyonunun yanı sıra tank tabanından büyük miktarda zehirli cüruf (çamur) çıkarılarak bertaraf edilmektedir. Hizmet içi RUVI OilDiver robotik muayene yöntemimiz, herhangi bir çevresel olumsuz etkiye sebep olmamaktadır.

RUVI OILDIVER Standartlara Tam Uyumlu Mudur?

Birçok faydası nedeniyle, hizmet içi robotik yakıt tankı muayeneleri dünyada yaygınlaşmaktadır. Bu da yasa yapıcıların bu yöntemi standartlara ve yönetmeliklere uygun bir yöntem olarak dahil etmelerine yol açmıştır. Robotik muayene sayesinde, Risk Tabanlı Değerlendirme (RBI) artık bir tankı hizmet dışı bırakmadan yüksek kalitede kaydedilmiş dijital verilerle gerçekleştirilebilmektedir. Yöntem, uluslararası kabul görmüş EEMUA 159 ve API 653 standartlarında yer almaktadır.

Tanklardaki engeller nedeniyle çoğu uygulamada tank tabanlarının %100 incelenmesi mümkün değildir. Bu nedenle sınırlı bir alandaki tarama verileri ile genel durumu tahmin etmek için istatistiksel araçlar kullanılmaktadır. Bu araçlardan en çok kabul gören ve yaygın olarak kullanılanı Ekstrem Değer Analizi (EVA) yöntemidir. Hizmet içi robotik muayene ve EVA istatistiksel yöntemi, tank bütünlüğünün yönetilmesinde endüstriyel anlamda kabul görmüştür.

Ekstrem Değer Analizi

Tank tabanından alınan homojen dağılımlı denetim verileriyle EVA istatistiksel aracı kullanılarak, tank taban plakalarının kalan minimum kalınlığı ve tankın bütünlüğü hakkında güvenilir bilgiler elde edilir. EVA istatistiksel yöntemi API 575’te tanınmaktadır (paragraf 8.4.4.). Standarda göre EVA yöntemi, tankın en az %0.2 ile %10’undan homojen bir şekilde veri toplanması halinde kalan ömür analizi için kullanılabilir.

Toplanan verilerin tank taban plakaları arasında homojen olması durumunda, tank taban denetimi için kalan ömrün belirlenmesinde ölçülebilir bir fark olmadığı yaygın olarak kabul edilmektedir. Saha testlerinin ve bağımsız olarak izlenen 8’den fazla doğrulama çalışmasının sonuçları, tank tabanından örnekleme verilerinin tatmin edici sonuçlar sağlayabileceğini göstermektedir (1).

Kalınlık ölçümleri ve istatistiksel hesaplamalar, API 653 uyumluluk raporunun yanı sıra uzun vadeli bakım ve işletme raporlarında kullanılacak kalınlık değerleri için temel oluşturur. Kalınlık değerleri yeterli bulunursa, müşteri tankını hizmet dışı bırakmadan bakım süresini API 653 uyarınca 10 yıl uzatabilir.

API 653 Kritik Bölgeler

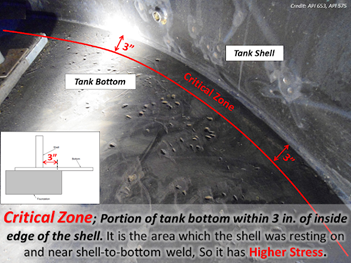

API 653 uyarınca, tank tabanının kabuğun iç kenarından 3 inçlik kısmı kritik bölge olarak belirlenmiştir. Bazen taban denetim robotları bu alana ulaşmakta zorluk çekebilir.

AIS Field, kritik bölgeler için başka bir robotik çözüm sunar. PAars Annular Ring Muayene Robotumuz ile tankın kritik bölgelerinde muayene gerçekleştirebilmekteyiz. PAars, robotik hizmet içi tank dibi muayene robotumuz RUVI OilDiver ile yapılan muayenelere son dokunuşu sağlamanın yanı sıra, düşük maliyetli ve hızlı bir kritik bölge tahribatsız muayene çözümü olarak tek başına da kullanılabilir.

(1) Silverman, E., Bass, R., Furillo, F., and Wolf, A., “In-Service Oil Tank Cleaning and Inspection System: Results of Eight (8) Independent Validations,” ASNT Proceedings, Fall Conference, pp. 87-95, November 2000.