Tahribatsız Muayene (NDT) ve Makine Öğrenimi

Tahribatsız Muayene (NDT) teknikleri, endüstriyel ekipmanların güvenliğini ve bütünlüğünü sağlamak için yaygın olarak kullanılmaktadır. NDT, bileşenlerin yapılarına müdahale etmeden analiz edilmesini mümkün kılar. NDT, hasar durumunu ve mekanizmalarını ölçmek ve kalan ekipman ömrünü tahmin etmek için ekipmanlarda hizmet öncesi ve hizmet sırasında (örneğin Risk Tabanlı Muayene (RBI), Hizmete Uygunluk (FFS)) kullanılır.

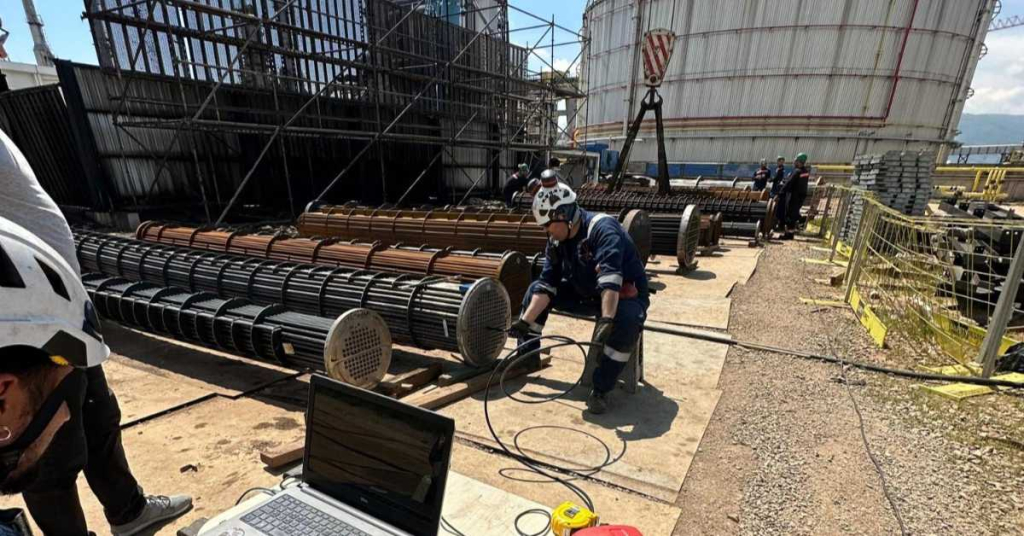

Özellikle petrokimya, enerji üretimi ve tank depolama gibi çok pahalı ekipmanlara, 7/24 çalışmaya, değerli girdi/çıktılara ve tehlikeli koşullara sahip sektörlerde Tahribatsız Muayene (NDT), operasyon riskini azaltmak ve verimliliği artırmak için en önemli unsurlardan biridir. Çok yaygın olarak kullanılan ve güvenilen bir teknoloji olan NDT, daha isabetli analiz için yeni teknolojik gelişmelerden en kısa sürede faydalanmaktadır.

Son zamanlarda önemli teknolojik ilerlemelerin görüldüğü en heyecan verici iki alan robotik ve yapay zekadır (AI). AIS Field, RUVI Oildiver ve RUVI Wallker gibi çözümlerle robotik yaklaşımları NDT’ye dahil etmenin yanı sıra, daha iyi NDT performansı için NDT’ye yapay zekâ ve makine öğrenmesini de dahil etmek için çalışmaktadır.

Geleneksel Metodlar vs. Robotik Metodlar

Geleneksel yaklaşımların zaman alan analizler, yüksek insan hatası potansiyeli, dinamik ortamlara sınırlı uyarlanabilirlik ve vasıflı operatörlere yüksek bağımlılık gibi çeşitli eksiklikleri vardır. Makine öğrenmesi, kusur tespitini otomatikleştirerek ve insan hatasını en aza indirerek ve ayrıca maliyetleri düşürerek geleneksel NDT tekniklerini geliştirme potansiyeline sahiptir.

Tahribatsız muayenede makine öğrenmesinin avantajları şunlardır:

- Otomasyon ve Verimlilik: Makine öğrenmesi modelleri, özellikle derin sinir ağları, büyük hacimli NDT verilerini hızlı bir şekilde işleyebilir ve hızlı, doğru kusur tespiti sağlayabilir.

- Geliştirilmiş Doğruluk: Çoğu durumda, makine öğrenmesi insanlardan daha iyi analiz yapılmasını mümkün kılar. BINDT 2024 konferansında yayınlanan ve sunulan “Development and Comparison of RNN, LSTM and GRU Neural Network Models for Automated Eddy Current Inspection of Heat Exchanger Tubes Using Real World Industrial Data” başlıklı makalemizde, geliştirilen makine öğrenmesi modelleri (RNN, LSTM, GRU) %98’in üzerinde doğruluk seviyelerine ulaşarak geleneksel kural tabanlı yazılım ve insan muayenesinden daha iyi performans göstermiştir (GRU %99,26 ile en yüksek doğruluğa ulaştı).

- Maliyet Tasarrufu: Muayene sürecinin otomatikleştirilmesi manuel analiz ihtiyacını azaltır, böylece zamandan tasarruf ederek ve uzman personel ihtiyacını azaltarak operasyonel maliyetleri düşürür.

- Azaltılmış İnsan Hatası: Makine öğrenmesi, öznellik taşıyan insan analizi ihtiyacını ortadan kaldırarak raporlamadaki tutarsızlıkları azaltabilir ve daha standart bir değerlendirme süreci sağlayabilir.

Mevcut durumda NDT’de makine öğrenmesi de bazı zorluklarla karşı karşıyadır ve ilerleyen teknoloji ile zamanla üstesinden gelinecek olan bazı sınırlamalara sahiptir:

- Veri Kalitesi ve Kullanılabilirliği: Makine öğrenmesi modellerinin etkili bir şekilde çalışabilmesi için kapsamlı ve iyi etiketlenmiş veri kümeleri gerekir. Gerçek dünya verilerinin toplanması ve etiketlenmesi (AIS Field çalışmasında kullanılan 10 yıllık veriler gibi) yoğun kaynak gerektirebilir.

- Bilgisayar Donanım Gereksinimleri: Derin öğrenme mimarileri (RNN, LSTM, GRU) gibi karmaşık modellerin eğitimi hem zaman hem de donanım (örneğin GPU’lar) açısından önemli kaynaklar gerektirebilir.

- Önyargı ve Aşırı Uyum Riskleri: Eğitim verileri dikkatli bir şekilde düzenlenmezse, makine öğrenmesi modelleri önyargılar geliştirebilir ve bu da belirli kusur veya ekipman türlerinde aşırı uyuma yol açabilir.

Son Gelişmeler ve Vaka Çalışmaları

AIS Field araştırma ve geliştirme ekibi, Tahribatsız Muayene (NDT)’de makine öğrenmesinin kullanımı konusunda bilimsel literatüre katkıda bulunmaktadır. Son çalışmamızda, ısı eşanjörü tüplerinde girdap akımı testi (ECT) için makine öğrenmesi modelleri kullanılmıştır.

Daha önce muayene edilmiş ve endüstriyel şartlarda çalışan 89 ısı eşanjöründen muayene verileri toplanmıştır. Verilerden, gelişmiş sinyal işleme yöntemleri kullanılarak 100.000’den fazla potansiyel kusur alanı çıkarılmıştır. Makine öğrenmesi çalışması için üç çift yönlü sinir ağı mimarisi kullanılmıştır: Tekrarlayan Sinir Ağları (RNN’ler), Uzun Kısa Süreli Hafıza Ağları (LSTM’ler) ve Geçitli Yinelemeli Birimler (GRU’ar). GRU’nun 0,9842 genel doğrulukla üçü arasında en doğru model olduğu, onu LSTM’nin (0,9770) izlediği ve en az doğru olanın RNN (0,9689) olduğu belirlenmiştir. Sıralama hem ferritik (ferrous) hem de ferritik olmayan (non-ferrous) malzemeler için aynı kalmıştır.

Yanlış pozitiflerin yanlış negatifleri aşması makine öğrenmesi modellerinin güvenliğe öncelik verdiğinin altını çizmektedir. Çalışmada GRU modelleri ile ferritik içeren tüpler için %98,55 ve demir içermeyen tüpler için %99,89 hata tespitine ulaşmanın mümkün olduğu gösterilmiştir. Bu sonuçlar, makine öğrenmesi modellerinin hem doğruluk hem de hız açısından insan uzmanların yanı sıra geleneksel kural tabanlı yazılım sistemlerinden de önemli ölçüde daha iyi performans gösterdiğini ortaya koymaktadır.

NDT’de Makine Öğrenmesinin Geleceği

Robotik ile Entegrasyon Artacaktır: Makine öğrenmesi modelleri muhtemelen muayene için robotik sistemlere entegre edilecektir. Bu tür bir gelişmeye örnek olarak AIS Field’ın depolama tanklarındaki robotların yerini belirlemek için makine öğrenmesinden yararlanma çalışmaları gösterilebilir. Bu entegrasyon, tehlikeli ortamlarda insan müdahalesi ihtiyacını azaltabilir.

Kestirimci Bakım: Makine öğrenmesi, geçmiş verilere ve gerçek zamanlı analizlere dayanarak arızaların ne zaman ve nerede meydana gelebileceğini tahmin ederek reaktif bakımdan kestirimci bakıma geçişi sağlayabilir.

Geliştirilmiş Kusur Karakterizasyonu: Tespit etmenin ötesine geçerek, makine öğrenmesinde gelecekte yaşanacak gelişmeler, modellerin kusurların türünü, boyutunu ve ciddiyetini daha hassas bir şekilde karakterize etmesine olanak tanıyarak daha hedefli bakım stratejileri sağlayabilir.

Makine öğrenmesi, Tahribatsız Muayene (NDT) için gelişmiş doğruluk ve maliyet tasarrufundan otomasyon yoluyla artan güvenliğe kadar önemli avantajlar sunmaktadır. Veri kalitesi ve hesaplama talepleri ile ilgili zorluklar olsa da, daha fazla ilerleme potansiyelinin olması, makine öğrenmesini NDT’nin geleceği için önemli bir araç haline getirmektedir.

Endüstriler dijitalleşmeye ve otomatikleşmeye devam ettikçe, makine öğrenmesinin NDT’deki rolü de büyüyecek, muayenelerin yürütülme şeklini dönüştürülecek ve daha güvenli ve daha güvenilir endüstriyel operasyonlara katkıda bulunulacaktır. Bakımı reaktif olmaktan çıkarıp kestirimci hale getirmek, daha iyi işyeri güvenliği ve daha az çevresel etki adına çok büyük kazanımlar sağlayacaktır. Bu anlamda, NDT’nin geleceği şüphesiz robotik ve yapay zekanın bir araya getirilmesinde yatmaktadır.